|

|

|

|

|

|

Ученые ПНИПУ изобрели устройство для эффективной утилизации танков и подводных лодок⁠⁠

Крупногабаритные и толстостенные конструкции, например, бронетранспортёры, вагоны, станки и цистерны нуждаются в быстрой и качественной утилизации. Для этого их необходимо разрезать. Но существующие устройства для резки расходуют много металла, разбрызгивая его при работе, и не способны обрабатывать металлические изделия большой толщины и габаритов. Таким устройствам неподвластны неметаллические сверхтугоплавкие изделия (керамика, бетон и другие) и многослойные конструкции – строительные панели, перегородки. Кроме того, они обладают сравнительно низкой производительностью.

Ученые ПНИПУ изобрели устройство для утилизации техники с повышенными возможностями, которое в случае полномасштабной реализации позволяет разрезать крупногабаритные и толстостенные конструкции из любых материалов, например, танки, бетонные и кирпичные преграды и сооружения, фрагменты подводных лодок.

На изобретение Роспатентом выдан патент №2 804 223 от 26.09.2023 (Патентообладатель – ПНИПУ, авторы: Цветков Ю.В. и Девяткин В.А.).

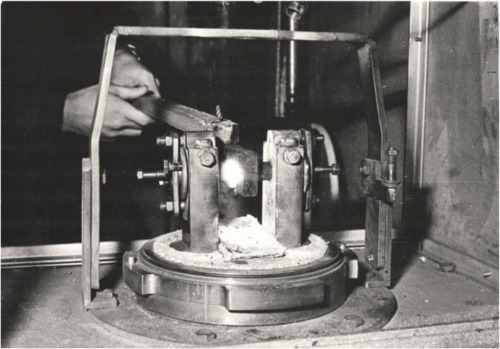

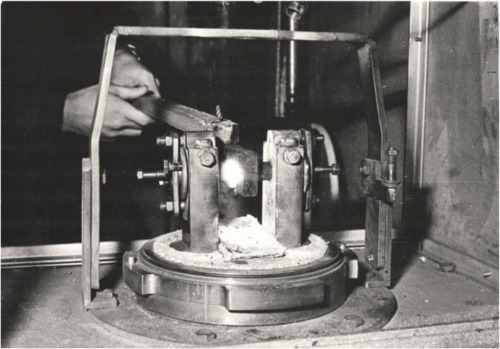

Разработка ученых Пермского Политеха представляет собой режущий инструмент из высокотермостойкого материала в виде ножа каплевидной формы. Он соединён токоподводами с источником электрической энергии. В режущем инструменте (ноже) по всей длине просверлено сквозное отверстие для пропускания потока высокотемпературного расплавленного материала. На нож нанесено защитное противоокислительное покрытие из карбида тантала или карбида ниобия для защиты от воздействия кислорода. Инструмент выполнен из самых тугоплавких существующих материалов. Тем самым авторы изобретения хотят добиться продления срока его эксплуатации и повышения производительности по сравнению с прототипами.

Что касается размеров устройства, то длина ножа должна превышать ширину разрезаемого изделия (танка, цистерны и т.п.) примерно на 10%. Например, для разрезания танков типа «Леопард» (ширина – 3,7 метра) и «Абрамс» (ширина – 3,66 метра) длина ножа должна быть примерно 4 метра. Остальные размерные характеристики ножа зависят от многих факторов и определяются расчётным путём в зависимости от конкретной задачи.

Нож, по задумке разработчиков Пермского Политеха, устанавливается с возможностью вертикального перемещения. Это достигается за счет гидропривода, который состоит из системы управления и гидравлических домкратов. После включения системы управления подается электропитание на нож. Он разогревается до заданной температуры, затем срабатывает гидросистема гидродомкратов, благодаря чему происходит его опускание под действием собственного веса. Нож опускается на разрезаемое изделие, установленное на каретке (подвижной платформе), расплавляет материал изделия и углубляется внутрь до тех пор, пока полностью его не разрежет. Расплавленный металл стекает на специальные площадки, устанавливаемые на каретке и основании устройства. После окончания резки система управления обесточивает режущий инструмент, одновременно в гидродомкраты подаётся давление, и они поднимают нож в исходное положение.

– Преимущество этого устройства в том, что нож продвигается внутрь разрезаемой конструкции вне зависимости от того, из какого материала или набора материалов она создана. Для нашего ножа предложены самые тугоплавкие и промышленно освоенные существующие материалы – вольфрам, графит, углерод-углеродный композит. Это позволяет достигать высоких температур нагрева режущего инструмента, вплоть до 3800⁰C (в случае использования графита в качестве материала ножа), что значительно превышает температуры плавления всех известных конструкционных металлов, – говорит профессор кафедры проектирования и производства автоматических машин ПНИПУ Виталий Девяткин.

С помощью устройства, разработанного учеными Пермского Политеха, можно разделывать крупногабаритный и толстостенный металлолом. Оно применяется для резки изделий из термостойких легированных сталей и чугунов, цветных металлов, бетона, железобетона, керамики, кирпича и других сверхтугоплавких материалов, например, для разрезки снятых с вооружения отечественных танков, самоходных артиллерийских установок.

Если перенести полученный результат испытаний на полноразмерный танк высотой около трех метров, он может быть разрезан сверху до низу примерно за 50 минут. А четвертовать его можно менее чем за два часа.

Контактное лицо: Дарья Биянова (написать письмо автору)

Компания: ПНИПУ (все новости этой организации)

Добавлен: 14:43, 28.10.2023

Количество просмотров: 617

Страна: Россия

| В ТГУ выводят на новый уровень создание «умных покрытий», ТГУ, 21:55, 30.06.2025, Россия |

29 |

| Учёные Тольяттинского государственного университета совершенствуют технологию плазменно-электролитического оксидирования для получения принципиально новых многофункциональных smart-покрытий, применяемых в медицине и технике. |

|

| Союз Инженеров Живой Воды завершил первый этап проекта «Водный код будущего», Союз Инженеров Живой Воды, 14:12, 21.06.2025, Россия |

205 |

| 17 июня 2025 года в формате онлайн прошло первое мероприятие масштабного стратегического проекта «Водный код будущего: кадры, технологии, решения», посвященного разработке долгосрочной программы развития водной отрасли. Мероприятие объединило ведущих специалистов, ученых и представителей бизнеса для формирования дорожной карты, направленной на обеспечение водного суверенитета и устойчивого управления ресурсами. |

|

| Игра "Несуществующее Животное", КБГУ им. Х.М. Бербекова, 13:24, 21.06.2025, |

58 |

| День 2. Фантазия без границ! Как прошло мероприятие "Несуществующее Животное"! |

|

|

|

|

|

|

|

Разделы //

Новости по странам //

Сегодня у нас публикуются //

|

|